私は靴の勉強をする前には、自動車関係の仕事をしていまして、どちらかというと金属に囲まれた環境にいました。

そんなかんじで硬い素材が基本だったので、靴つくりを学ぶ時にはいろいろと慣れないことがたくさんありました。

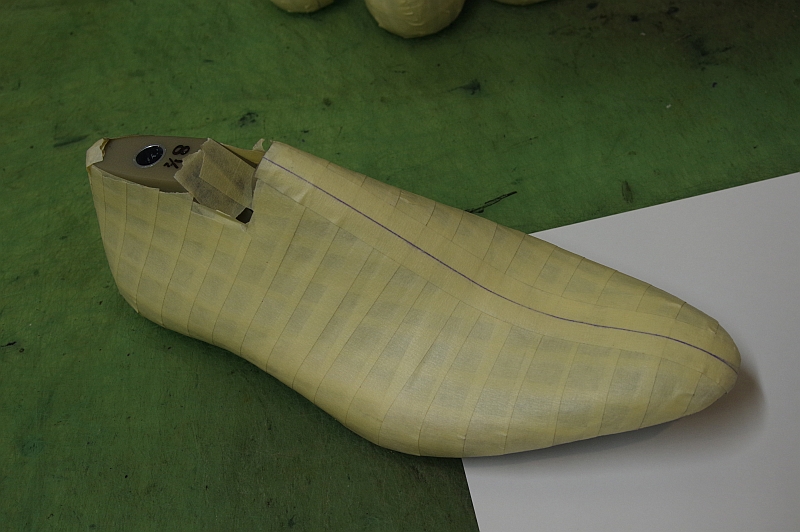

靴のパターンを作るときに、立体であるラストの形を取り出すのですが、

こんな感じにテープを巻いてセンターを決め、

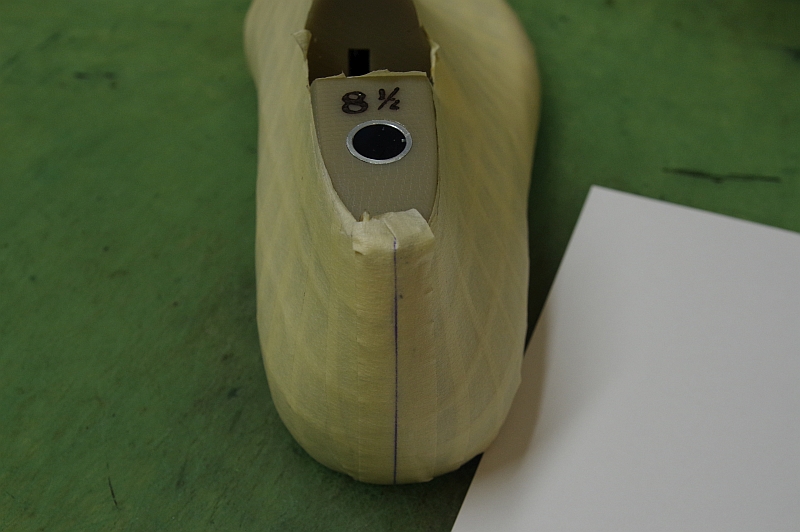

カカト側もセンターを決め、

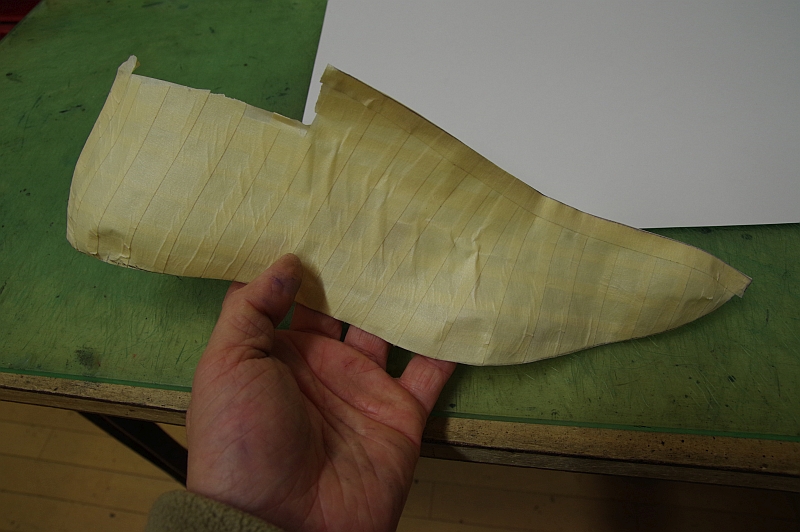

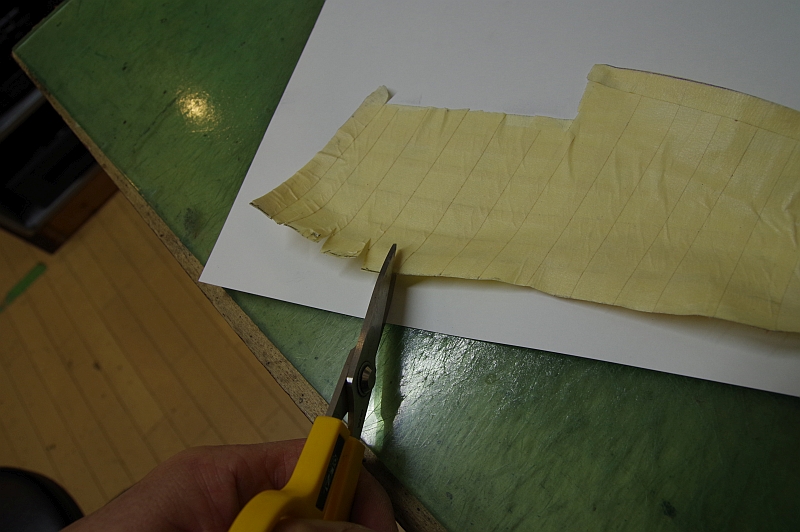

底面の要らない部分を切り取り、

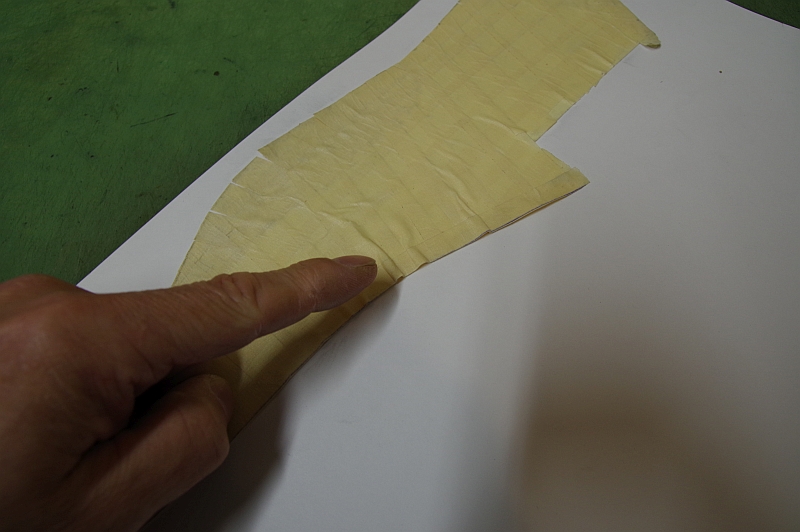

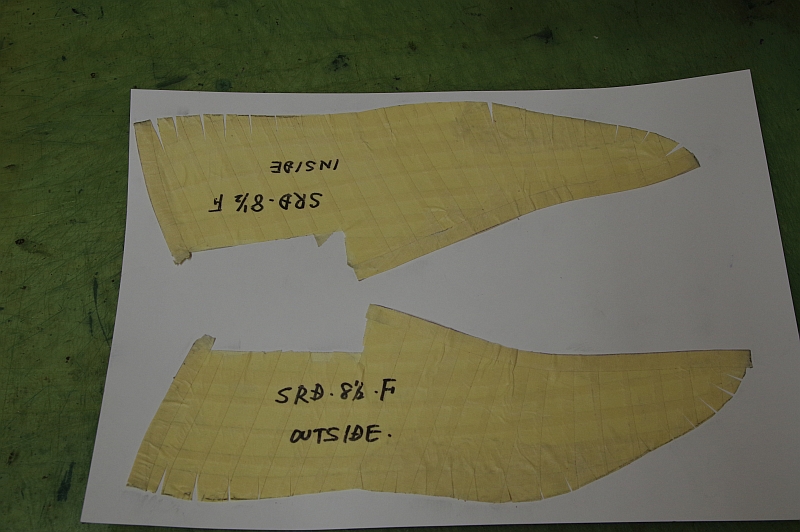

センターで割った外側と内側のテープのそれぞれをはがし、

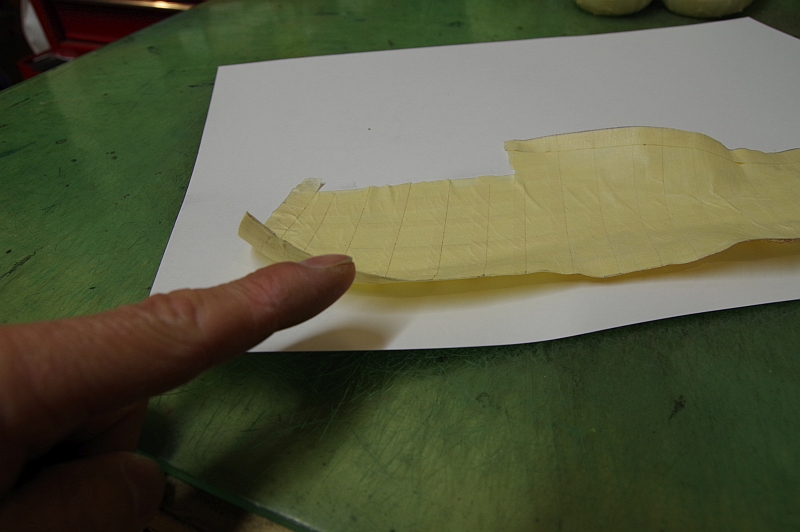

これを紙に貼って2次元にするという、かなり大雑把なやり方でやるのだと教わりました。

そもそも素材=金属というくらいの頭だった私には、この微妙な歪みが納得いかず、先生にこれはどうするのかと訊こうと思っていたら、

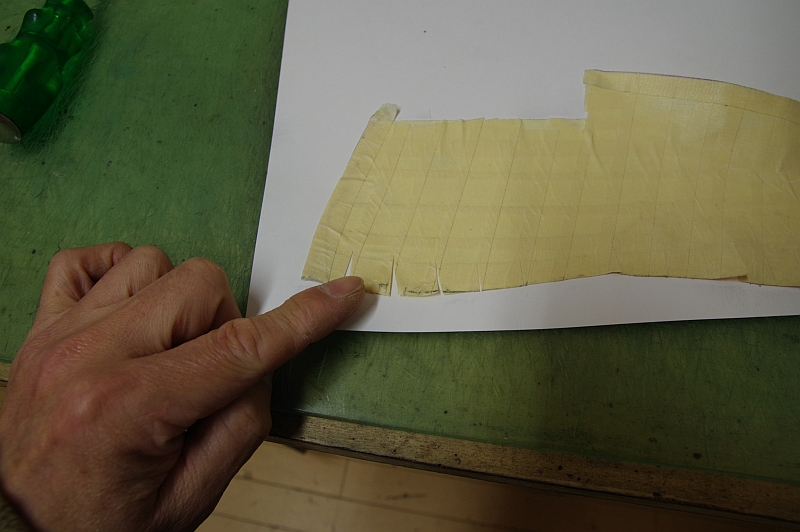

こんな感じに切り込みを入れ、

平らにしてOKとのこと。

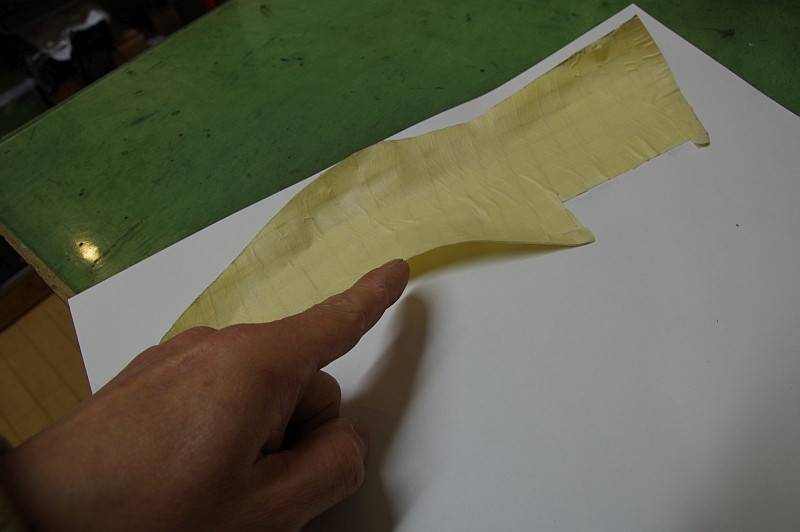

さらに、甲の部分にも大量の歪みが残るのですが、

これも上手に潰してOKとのことでした。

これは本当に衝撃だったのを覚えています。

なにしろこんな適当なやり方では、絶対に正確にできるわけがありませんから(と思っていました)。

こんなに元の形と違っているし、シワの入れ方だって切り込みの入れ方だってなんかテキトーな感じがしますし。

でも、実際に靴を作ってみるとこれで全く問題なく、むしろこれがベストなやり方なのではないかと思わされるくらいにキチンと靴が出来上がったのです。

これは、素材が革だからこそできる手法なんですよね。

革の素材の特徴ってご存じですか?

革は引っ張ると適度に伸びて、引っ張ってラスティングをしているうちになんとなくつじつまが合っちゃうものなのです。

さらに、革の伸び方がなんとなくバイアスの布のようで、切り込みを入れたつま先やカカト周りは縦に引いてあげると切り込みで伸びた分がわずかですが縮むため、ギャザーを作りながらですがこれまたつじつまが合ってしまうのです。

金属の加工だと、1ミリの誤差というととっても大きなものですが、革なら1ミリくらいなら何とかなってしまうというおおらかなところも革の良いところです。

ともあれ、そんなこともありつつこんな感じで立体が平面になり、これをもとにパターンを作ることになります。

★★★お知らせ★★★

★オーダーメイド靴をご注文の際には、事前にご予約をいただいたうえでお越しいただいております。

私たちの工房のスケジュールはこちらをご参照下さい。

打ち合わせ等でお越しいただく場合のお時間は、10時、13時、16時の中からお選びください。

ご検討中の方は、見学も大歓迎です。

また、オンラインによる見学や打ち合わせにも対応させていただいております。